课堂实录如下:

大家晚上好,我今天要分享的主主题是外饰件开发流程及新材料的应用,在分享之前,先做一下自我介绍。我是泛亚汽车技术中心的一名汽车外饰工程师,主要负责过的一些车型,包括一款雪佛兰低成本车型、科鲁泽,还有凯迪拉克的ATS,CTS,。 不知道大家对泛亚这个公司了解多不多,泛亚是属于GM的一个全球研发中心之一,主要是为上汽通用做研发支持,相当于上汽通用的一个研发部门。但是,是一个独立的设计中心,上汽通用旗下的品牌,包括雪佛兰,别克,凯迪拉克。现在泛亚也在为国外的GM,包括北美的GM,做一些全球化的设计。所以,不仅仅仅限于为上汽通用做技术支持。

介绍完我自己和我的公司以后,我们进入今天的分享主题。我今天要分享的内容主要分为四个部分,第一个就是让大家熟悉一下我们的外饰子系统,第二部分就是了解一下GM全整车开发流程。大家都是汽车行业的,对于GVDP这个概念也都比较熟悉。第三部分呢,是我们外饰件开发的数字化开发进展。最后一部分,就是介绍一下我们现在外饰件一些新技术。

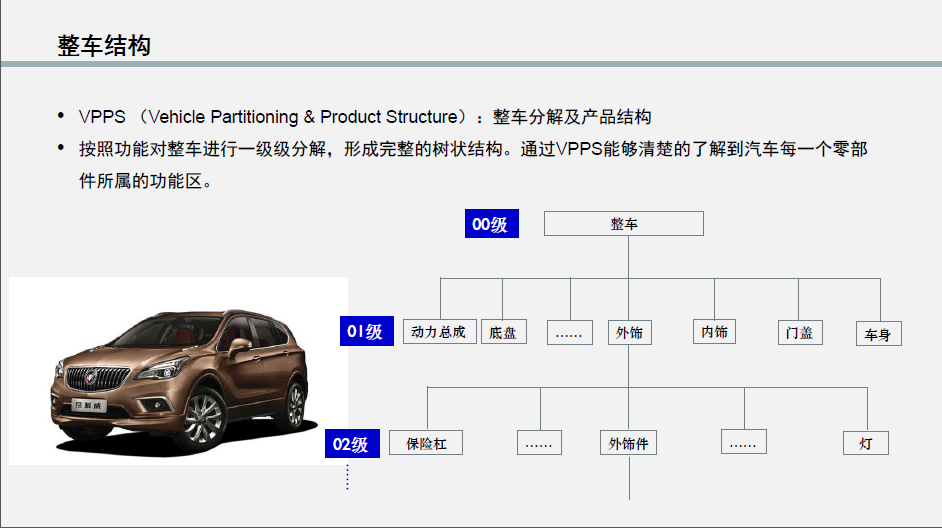

在对外饰件的子系统进行介绍以前,我们先了解一下整车的结构,一个汽车,分为很多很多个零配件,我们作为主机厂是通过VPPS,就是对整车进行分解,VPPS的就是整车分解及产品结构。一个整车会分成十几个01级子系统,01级子系统,包括动力总成,底盘,还有车身,外饰内饰,门盖,等等。在每一个01级的大类下面,我们又分为了02级子系统,比如说我们的外饰,我们会分为保险杠,天窗,外饰条和雨刮等。 我们公司的整个组织架,就是类似这种01级的这个功能块进行部门的分工。有动力总成部门,底盘部门,车身外饰部门,内饰部门,然后每一个部门里面呢,又按照不同的功能块进行科室的分科。所以我们整个公司的组织架构也像整车的这个树一样。

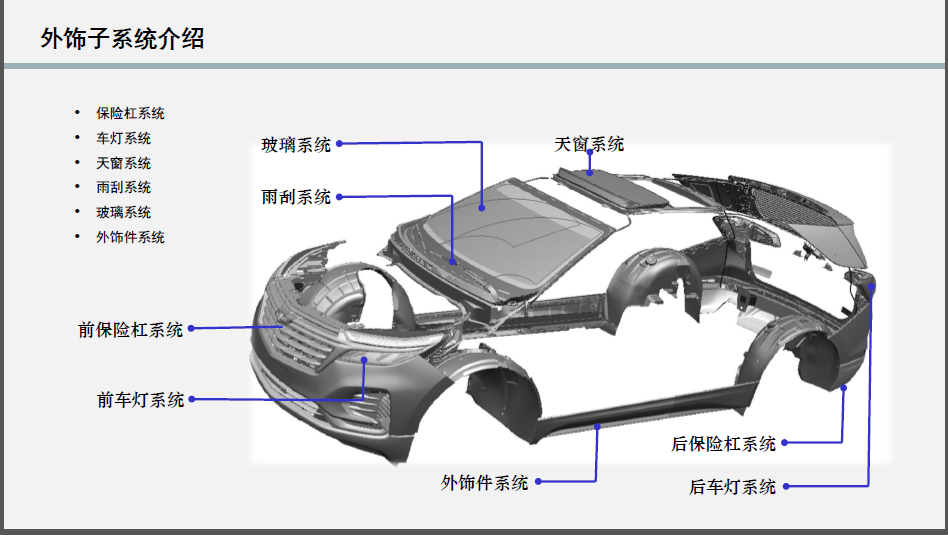

这一页,就是整个的外饰子系统,包括保险杠系统、灯、天窗、雨刮、外饰件等。这一页呢,就是主要是我们组负责的一些零件,也就是我这几年来一直在做的一些零件,包括红色的那些呢,就是我们的上饰条零件,蓝色的呢,是我们的下饰条零件以及前盖上面的进气格栅。

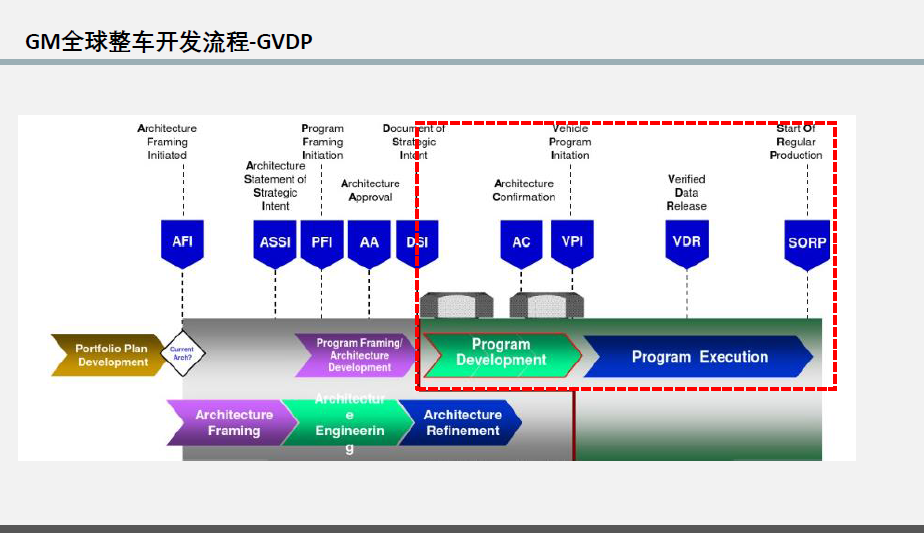

这个是那个我们整车的一个GVDP的流程。AFI之后,就开始架构件开发,外饰件开发是从DSI之后,就是这个红色的虚框之内,是我们外饰件的工程化的开发,就是前面是架构件先行,后面是车身,钣金件,外饰,这些非架构件开始了介入开发。GVDP流程大家可以自行百度,分享之前,我也百度了一下各个公司的开发流程,发现大同小异。今天呢,我主要讲的就是我们红色的这个虚框里面的开发过程。

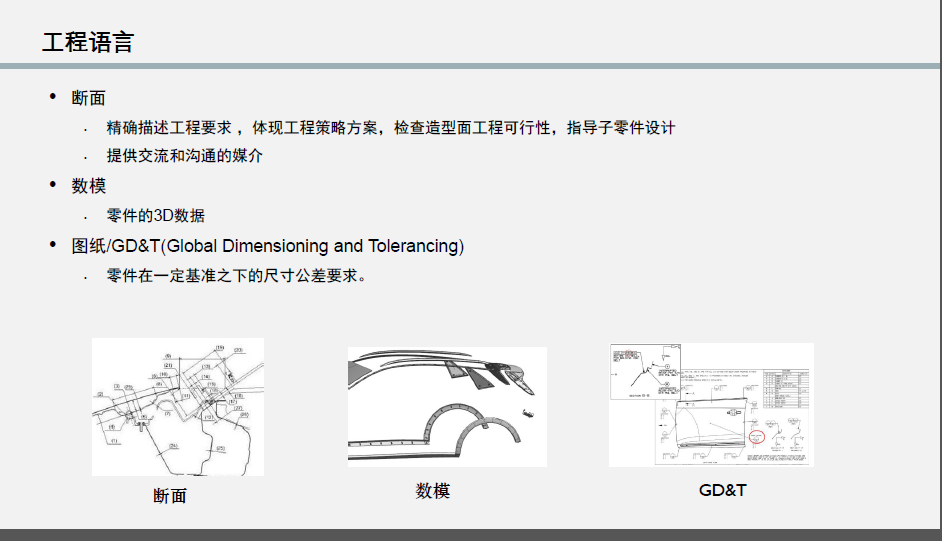

在讲外饰件的GVDP的开发流程之前呢,先说一下我们的一些就是设计发布需要的一些工程语言。第一个,就是断面,是断面的,主要是描述的一些工程要求,体现工程的策略,检查造型面工程的可行性,以及指导子零件的设计,在项目前期,我们和别的部门和别的同事进行沟通的时候,也主要是靠断面来体现我们的工程要求,第一个图片断面图片就是我们经常用到的一个断面,第二个工程语言呢,就是数模,数模相信大家应该都比较熟悉,就是在系统里面的一个3D的数据。第三个工程语言,那就是图纸,也叫GD&T,是指零件在一定的基准之下的尺寸公差要求。在一张图纸里面,我们首先要定位,即对零件的一个定位原则进行定义,在这个定位的原则也就基准之下,定义对零件的尺寸精度要求。我们要看图纸定义,对供应商的实际零件的精度进行分析。

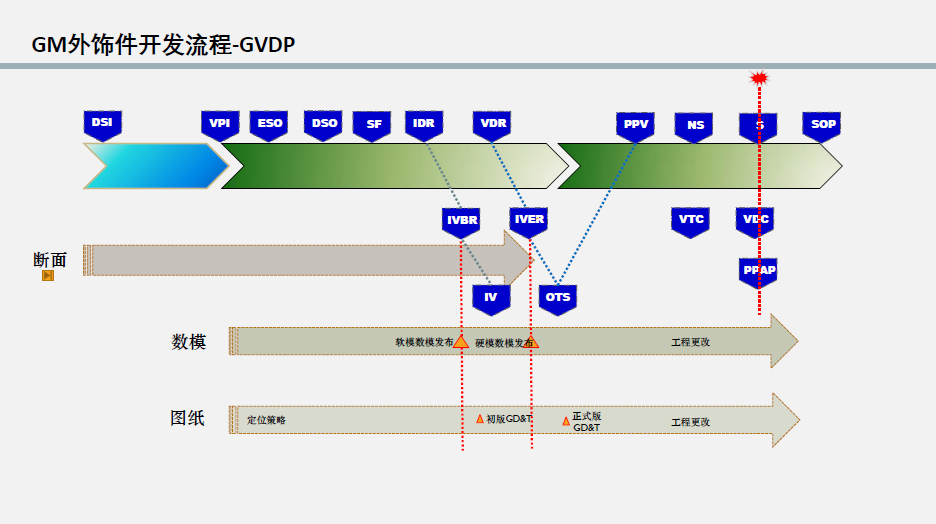

这一页就是我们外饰件开发的流程,下面结合我的实际经验拎出来给大家讲一下。刚才我讲过了三种工程语言,第一个断面,第二个数模,第三个图纸。然后我们整个的开发过程都是用这三种工具来进行的,最开始的时候就是项目刚刚立项的时候,一切因为像大家都是从就是基于一个很粗糙的A面的状态,然后大家都是用断面来进行交流的,因为现在的数模都还没有,所以大家就按照断面来进行沟通。断面的一个好处是,更新快,可以对零件相对关系进行准确定义,还可以体现零件的制造要求等。随着项目的进行,尤其是VPI之后,A面会越来越精细,基于A面,零件会根据断面要求的位置关系有初版的数模,在设计数模的紧固件选用时候,会先确定GD&T的定位策略。所以断面、数模、图纸会一直贯穿着项目开发过程。当然,我们的数模和图纸数据都发布好了以后呢,因为造车当中会有各种各样的问题,比如匹配问题,需要我们的工程数据进行相应的更改,然后会有不断的一个修正的过程,修正优化的过程,所以我们的数模和图纸一直会到SOP。ESO、DSO是我们的大的节点,在这些节点,我们会有相应的数模交付要求。到了SF这个节点的时候,我们整个造型面基本上已经冻结了,到IDR是软膜A面设计数据冻结,然后VDR是硬膜A面设计数据冻结。相应的,IVBR是基于IDR的A面做一个软膜数据的发布,然后用于支持IV的造车,即我们的软膜造车。造型的VDR数据,我们会启用这一版数据做我们的IVER数据,就是硬膜数据发布,我们最后看到的马路上跑的车,即是我们的IVER的数据状态。基于IVBR的数据,我们会有一版出版的GD&T的图纸发布,基于IVER的数据,我们会有正式版的基本正式版的GD&T发布。 我们主要刚才也讲了我们的几轮造车。一个是基于软膜造型做软膜数据,做IV造车。一个是基于硬膜数据做的一个产品模的造车。所以我们造车又分为几段,IV造车,OTS造车,PPV造车,NS造车,S造车,一直到SOP。 在这里呢,还有两个工程当中比较关键的节点,一个叫VTC,就是实验完成,在这个节点的之前呢,我们所有的PV实验,子系统的实验就供应商那边做的这个零件的相关实验,必须要在这之前完成的。还有一个是VDC,在此节点之前,我们相关的实验的认证文件必须要完成。然后根据这些认证文件呢,SQE要结合要对供应商的零件进行一个PPAP的认证,只有拿到了PPAP的零件,才可以用于S的造车。因为S是可销售的造车。

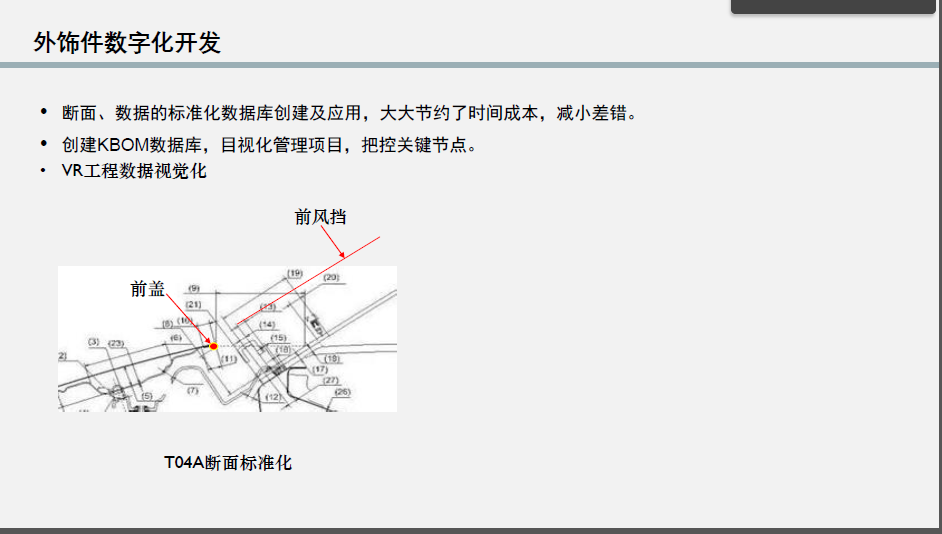

数字化开发方面,第一个就是建立了一个断面,或者数模的一个标准化数据库,调用标准化数据库,可以节约时间成本,并且减少了人工的容差错性。大家可以看一下,第一个断面,就是我刚刚讲的T04A的断面,这个断面呢有几十个参数,如果有一版A面出来,我们要对这几十个参数进行修正,然后再跟别的工程师去确认,这个结构的搭建关系,这一来一去大概一个断面要做一周左右的时间。如果这个断面有标准化数据,我们可以调用标准化数据库的数据,自动对A面进行匹配,做出断面,自动识别出哪些参数是符合要求的,哪些是不符合要求,可能一个小时就搞定了之前一周的工作。 我们还有一个数字化开发,就是创建了KBOM的数据库,目视化管理项目,把控关键的节点,在这个数据库当中,他会对你即将要到来的任务进行提醒,然后告诉你这个事情要在哪一天之前完成,就让你可以目视化的管理你的项目,不要错过一些关键的交付。

再来介绍一下新技术,第一个新技术是PVD技术,物理气相沉积技术。这个技术在纳米界,已经是一个非常成熟的技术了,但是在汽车行业的应用还很少。她的一个主要驱动就是取代水电镀,大家知道水电镀,污染特别严重,美国那边的很多电镀的零件,他们是不做的,他们是从中国进口,因为这个污染太严重了,所以呢,我们就开发了这种PVD的技术来取代水电镀,比较绿色环保,而且批量化生产以后成本是低的。 此外,相对于水电镀。还有就是可以实现多种的外观效果,现在水电镀,我们公司常用的就是光亮铬,黑铬,还有珍珠铬。但是水电镀呢,就可以实现很多彩的外观,图二是实现多种多样的外观效果的样品。我前几天去车展还看到有些车上已经开始采用那种金色的防擦条,应该就是PVD技术来来做的。它的工艺原理呢,就是在真空中充入惰性气体,并在塑塑料基体和金属靶材料之间加上一个高压电流,辉光放电产生的电子激发惰性气体,产生等离子体,等离子体把金属靶材的原子击出沉积在塑料基体上。然后就形成了我们一个金属光泽外观效果的事件。

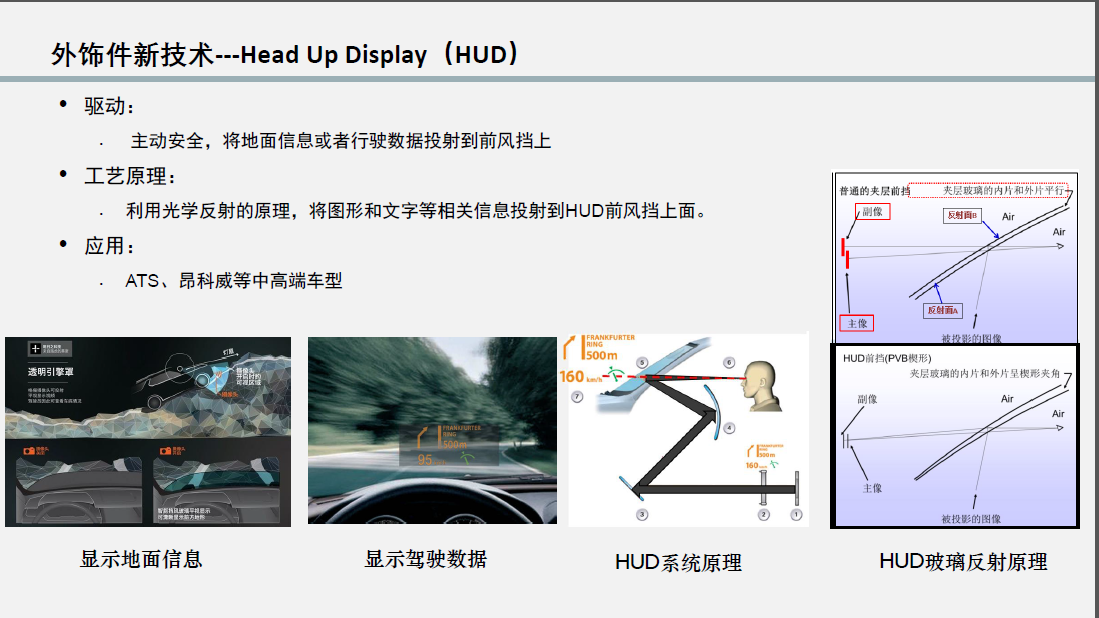

我们再讲一下第二个新技术是HUD,中文一般叫抬头显示,我们驱动就是,他现在越来越多的车辆开始要求主动安全,然后就是可以把地面的信息或行驶的一些数据投射到前风挡上,这样呢驾驶员就不用低头,就可以直接的看出来我想要看到的信息,避免了一些事故的发生,工艺原理就是如第三个图所示,按照这个光学反射的原理,将电子输出的一些信号,通过三这个平面镜再反射到四这个凹透镜上,然后再投射到玻璃上,人眼呢直接可以看到玻璃中出投影出来的虚像就可以。 这个最后一个图片呢,就是介绍了一下为什么说这个东西很难做,因为我们普通的玻璃,是有厚度的,他这个反射面不同的A面和这个B面,上表面和下表面会产生一个主像,一个副像。这两个面产生不同的像,然后这两个像是分离的扭曲的。因为我们玻璃是有一定曲率的,所以我们如果是不对玻璃进行处理,看到的像是很扭曲很模糊的,然后我们通过一个对玻璃的厚度进行一个校正,然后我们就可以看到一个让主像和副像重影到一起,就会看到一个很清晰的图案。现在我们的一些别克,雪佛兰,还有凯迪拉克的一些中高端车型都会配有这个HUD的技术。

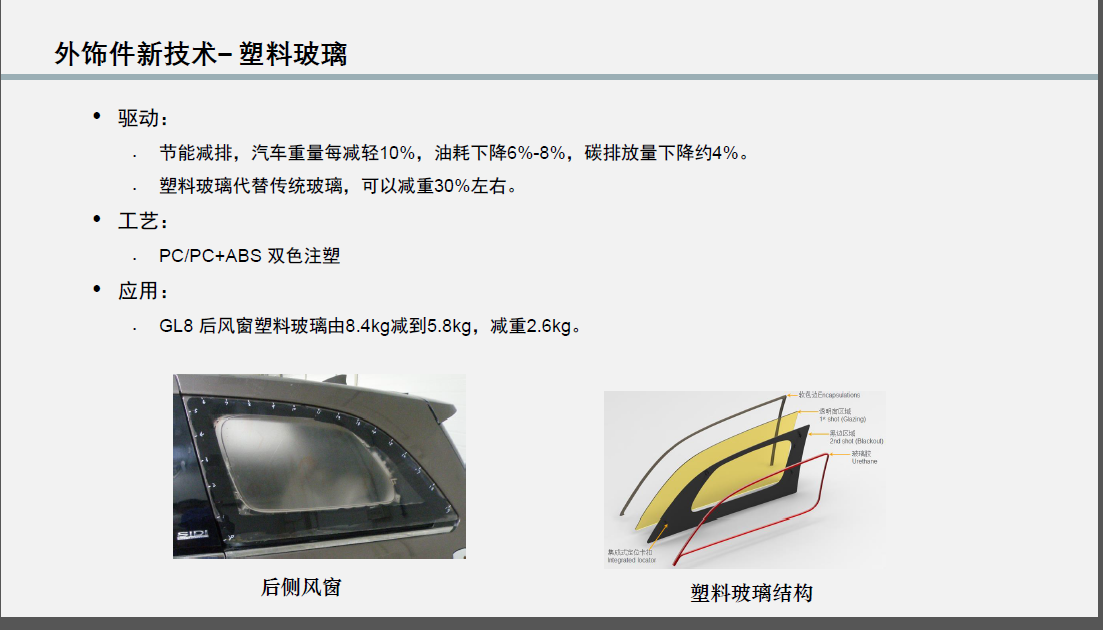

再来介绍一下我们的一个新的技术就是塑料玻璃。一个驱动就是节能减排,汽车的重量每减轻10%,油耗将下降6%-8%,碳排放量下降4%,然后塑料玻璃取代传统玻璃,可以减重30%左右。我们现在运用的一个技术就是PC/PC+ABC的双色注塑,第二个图呢,就可以看到他的一个结构,我们先注塑一个黄色的那个PC的一个透明玻璃,然后再旋转我的模具双色注塑PC/PC+ABC的这个黑边区域。

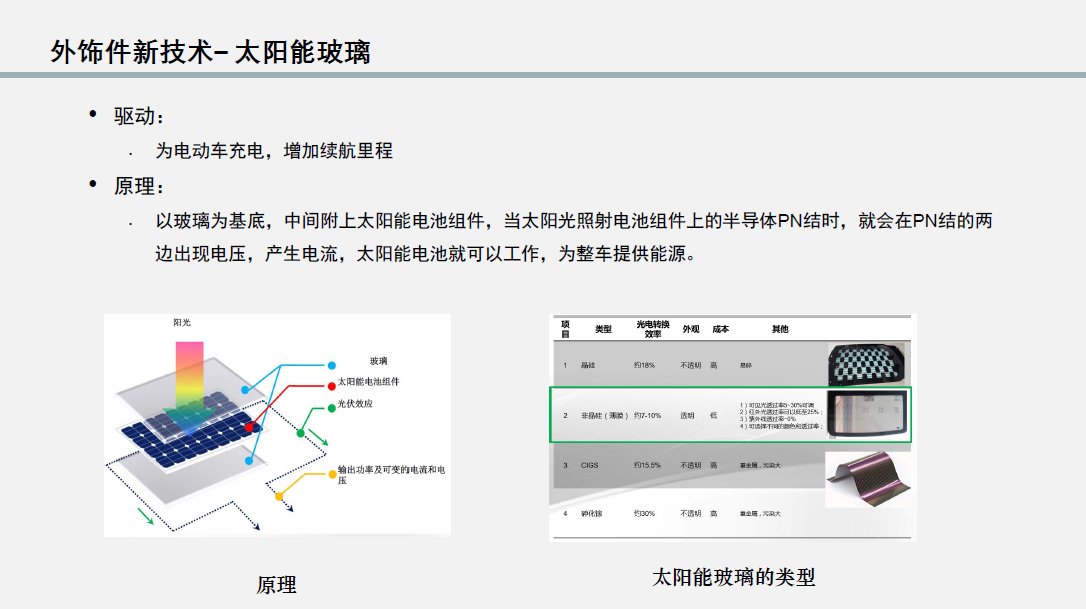

再一项新技术就是太阳能玻璃,驱动就是为电动车充电,增加电动车的续航里程,因为现在电动车越来越火,所以这项技术也在各个主机厂也都比较关注,一个原理就是以玻璃为基底,中间附上太阳能电池组件,当太阳光照射的电池组件上的这个半导体PN结时,就会在PN结的两边出现电压,产生电流,太阳能电池就可以工作,为整车提供能源。然后我们现在的一些太阳能玻璃主要有四类,一个是晶硅,一个是非晶硅,还有一个是砷化镓。我们现在开发的一个主流方向就是用非晶硅的太阳能玻璃。这种玻璃的可见光透过率可以调整,红外透光率比较低,可以选择不同的颜色和透过率。现在这个是我们的一个研究方向,当然这项技术还没有在我们的车上进行应用,还处于研发阶段。

最后要讲的一个新技术呢,就是我们的发光标牌,或者是一些发光饰条,驱动就是增加车的魅力指数,工艺原理就是在标牌上集成LED导光模块,并在那个标牌的外面使用PVD的技术,使光线透过这个PVD膜,呈现发光效果。谢谢大家!我今天分享的主要内容就是这些,大家有什么问题吗? 主持人:感谢刘老师给我们带来的精彩分享,让我们有机会了解到GM内外饰这块的最新技术!满满的干货!相信大家和我一样都是收获满满!此刻我们用最热烈的掌声来表示对刘老师的感谢!接下来我们进入Q&A环节。

Q:你的主要工作是不是就是设计发布数模图纸? A:图纸数模发布,只是我工作的一部分,这部分的工作呢,主要是在设计一个项目的前期来做。但是数模发布完了之后呢,我们还要跟踪供应商模具开模,检具制作,保证零件质量状态,满足交样要求。到了项目的后期开始造车的时候呢,我们要开始我们要跟踪解决造车中出现的问题。 Q:上汽通用研发能力如何?有哪些自主研发车型? A:我们上汽通用的研发能力呢,应该就是问泛亚的研发能力,现在泛亚作为GM的一个非常重要的研发中心,承担了很多自主研发的设计,而且还为全球提供研发,我们现在自主设计的车型最开始是GL8和赛欧。这两年又有别克GL6,英朗,科沃兹等。当然,我们也为GM全球提供研发设计,为其他区域设计车型。 Q:你们是自己做设计?还是供应商集成设计? A:我们的项目是自己设计,还是供应商那边做设计,是在项目初期的时候就发SOR包的时候,我们会进行定义,这个定义的依据呢,第一个就是项目的预算,项目如果有设计费了,因为供应商集成设计的话,要给设计费的,那我们会在SOR中把这笔费用定义出来,然后供应商来进行设计。然后第二个呢就是供应商的自主设计能力,我们外饰件这边呢,供应商的设计能力还相对比较弱,我们这几年呢,也正在培养供应商的这种设计能力。然后第三个呢,就是连接的复杂程度,刚刚讲到我们供应商的设计自主设计能力还不是特别强。如果是零件特别复杂,接口比较多的零件,即使是这个零件是供应商集成的,我们也是会参与一起来开发的。 Q:讲座中提到了PV、DV实验在泛亚是怎么做的? A: 泛亚不做子系统实验,供应商负责提供实验报告。如果供应商有一个GP10的认证,可以在自己的实验室进行做的。如果供应商没有这个认证,他需要去我们认可的第三方实验室去做。

关键词:全球汽贸网微课堂 微课堂实录 泛亚汽车