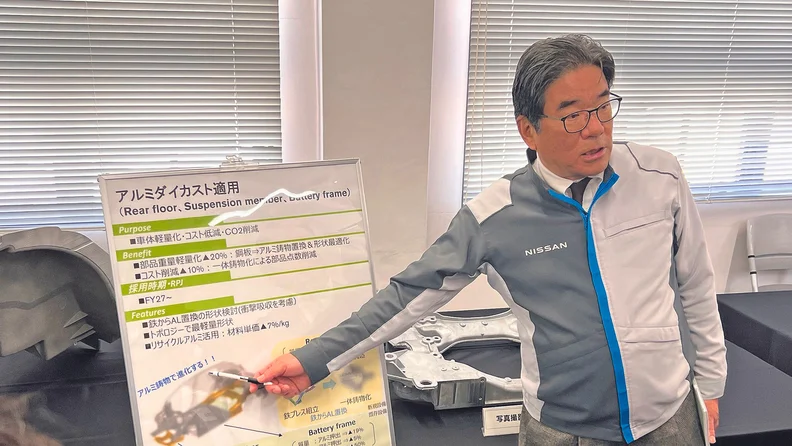

全球汽贸网资讯,5月26日,日产认为,通过采用“一体化压铸”(Gigacasting)工艺,可以将电动汽车零部件的成本降低10%,重量减轻约20%。

日产汽车将效仿电动汽车领军者特斯拉,采用先进的制造技术来削减其即将推出的电动汽车系列的成本和重量。

(图片来源:汽车新闻)

1

一体化压铸工艺

这家日本第三大汽车制造商希望通过采用由特斯拉首创的“一体化压铸”技术,将电动汽车零部件的成本降低10%,并减轻约20%的重量。

这些成果将在2027年左右首次亮相,届时日产汽车公司计划推出新一代模块化电动汽车,这些汽车将在性能和成本方面取得重大进展。日产表示,新的生产技术将有助于整体成本降低30%。

日产加入了越来越多转向“一体化压铸”的汽车制造商行列。这种生产方法最初是由特斯拉公司推行的,现在正被沃尔沃等汽车制造商采用——从2025年开始生产下一代电动汽车——以及丰田、福特和现代。

日产全球制造主管、执行副总裁坂本秀之(Hideyuki Sakamoto)表示,首先,日产计划使用大型千兆压机来形成其新电动汽车的后底盘。

该模块由多达100个部件组成。它们可以在重型压力机中通过铝铸件组合成一个。上个月,坂本在介绍日产先进制造战略时表示,日产选择了6000吨的压力机。

这个尺寸仍然比意大利领先的千兆压机制造商Idra制造的最大的9000吨庞然大物要小一点。但日产的压力机将比丰田正在进行验证试验的4000吨压力机更大。丰田的压力机来自日本压力机制造商宇部公司。

用一个千兆组件形成大型模块可以节省时间、重量和金钱。此外,它可以使车辆的结构更坚固,提高安全性,坂本说。

2

挑战依然存在

然而,“一体化压铸”仍然面临着制造方面的挑战。

尽管一旦机器启动并投入使用,冲压就既快速又便宜,但由于机器巨大而复杂,该过程的前期成本很高。

此外,在这样的压力下,公司很难始终如一地提供铸造精度和质量。

Sakamoto说,日产在其日本Tochigi工厂使用大型铸造已经有十多年了,该公司在那里的智能工厂生产Ariya电动跨界车。

该工厂是未来将在全球建立的电动汽车生产线的母厂。

虽然Tochigi工厂生产的零部件并不像日产对即将推出的电动汽车的设想那样庞大或复杂,但它们为日产快速转向新技术奠定了良好的基础。

“我们在一体化铸造方面有很多经验,”坂本说。

另一个挑战是将铝模块与汽车结构中的钢制部件连接起来。钢和铝不容易焊接在一起,因此日产将采用新的紧固方法,包括自穿铆钉和钻螺技术。

3

新的方法

新方法将是日产下一代电动汽车更具竞争力的关键。

计划中的五款车型将在截至2028年3月31日的财年中首次亮相,届时日产将推出一种新的“家族”开发方法。日产认为,到2030年,其新型电动汽车的成本可以与汽油动力汽车持平。

日产预计,这一新型电动汽车家族将在全球供应多达30万辆汽车。

该公司的目标是,在截至2031年3月的财年中,纯电动汽车将占其全球销量的40%。而在截至2024年3月31日的财政年度,这一比例仅为9%。

日产表示,模块化的设计和制造方法将带来巨大的节省:

开发成本将下降50%。

装饰件的变化将下降70%。

产品交货期缩短4个月。

与日产目前的电动汽车相比,总成本将下降30%。

日产估计,它可以为家族中的所有五款车型节省近10亿美元的开发成本。

坂本拒绝透露日产何时可能在海外工厂部署这种“一体化铸造”工艺。但下一代电动汽车家族将采用新的模块化生产技术生产,并将从日本部署到美国和英国的装配厂。在美国,日产在密西西比州的坎顿和田纳西州的士麦那都有生产。到2030年,美国的工厂将进行升级。

日产表示,这种方法将使每辆车的生产时间缩短20%。

然而,日产取得了进展,竞争对手也很难止步不前。专家们表示,一个关键问题是,随着特斯拉和中国比亚迪等竞争对手迅速采用新方法,并进一步降低成本,这家日本汽车制造商能多快实施这些变革。

(编译:全球汽贸网 Norah)