全球汽贸网 & NEPCON 汽车电子生产技术沙龙

2024年4月24-26日,全球汽贸网携手NEPCON举办的第32届中国国际电子生产设备暨微电子工业展览会汽车电子生产技术沙龙于上海世博展览中心顺利召开。现场电子汽车行业的大咖云集,互相交流电子汽车生产技术相关资讯,探讨智能网联背景下汽车电子发展的新趋势。多位演讲嘉宾热情分享了相关汽车电子生产技术及对汽车行业未来发展的见解,参与人士反响热烈。

IEEE院士,炫纯科技和宁成新材创始人李宁成先生为我们分享了第七讲《汽车电子先进封装挑战》。李宁成先生探讨了半导体应用中焊接面临的挑战,主要涉及到在细间距技术发展背景下的焊膏颗粒尺寸、氧化层管理、助燃剂烧蚀问题等方面。

焊膏颗粒尺寸限制和氧化层控制

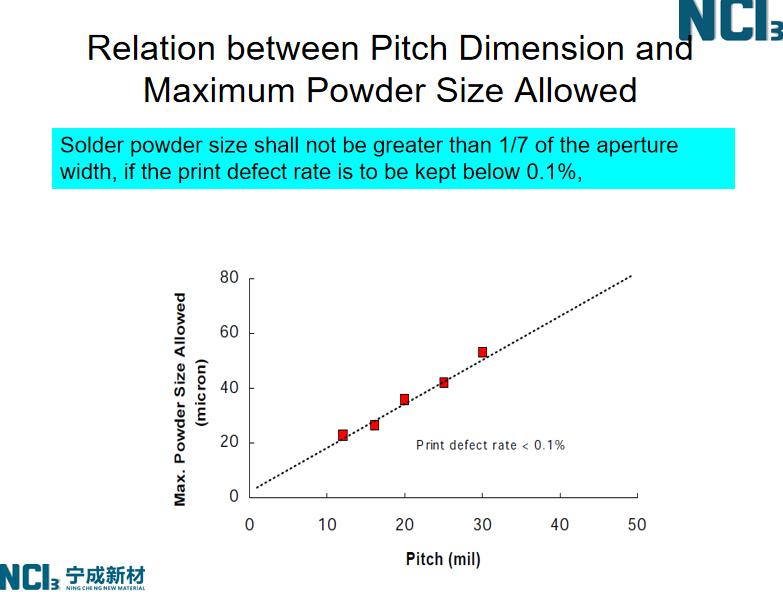

李宁成先生提到,为了保持低于0.1%的缺陷率,焊膏颗粒尺寸应不超过开孔宽度的1/7。随着器件尺寸的不断缩小,选择合适的焊膏颗粒尺寸至关重要。在进行越来越微型化的这种焊接的时候,形成的焊点越小,它的助焊剂所要清除的清除的相对的氧化物就更厚更多,这就要求助焊剂必须要有更好的活性。

在 电子材料越来越细小的趋势下,使用的焊锡膏里面用的粉也越来越细,但氧化层厚度并不随之减小。使用更细的焊膏颗粒时,维持较低氧化层的难度增加。因此,助焊剂清除氧化剂氧化物的能力要大幅度的提高。

助焊剂烧蚀问题

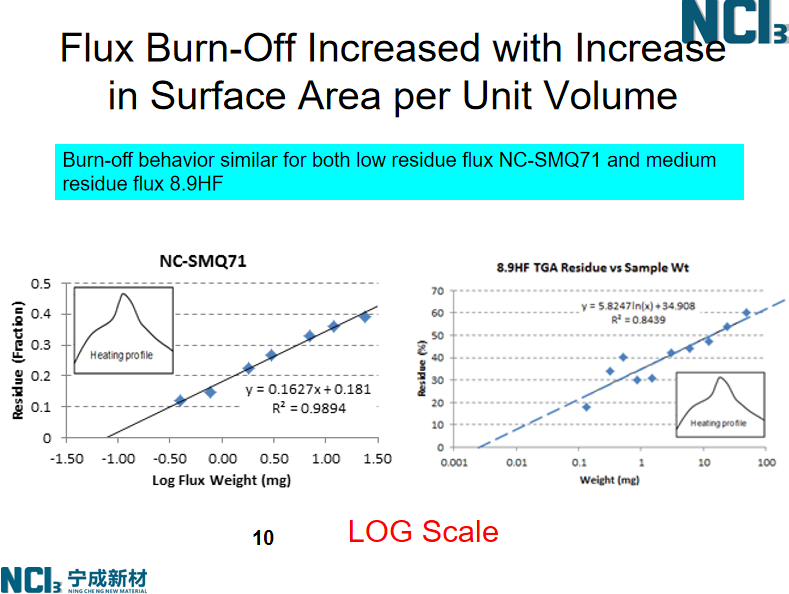

李宁成先生谈及到,由于助焊剂体积与焊盘尺寸同比例减小,助焊剂的工作负荷加大,导致助焊剂烧蚀现象加剧,这对助焊剂的性能和用量提出了更高要求。

焊膏烧蚀行为与助焊剂单独烧蚀有所不同,需通过实际实验来准确比较。李宁成先生指出,仅依据1/7规则推测焊膏最大颗粒尺寸及其烧蚀情况是不准确的。在小样本量(≤30mg)下,焊膏中助焊剂的残留水平趋于稳定,这归因于“助焊剂壳”现象,即焊膏颗粒表面形成了一层强吸附力的助焊剂层,有助于抵抗烧蚀。随着焊膏颗粒变得更细,其氧含量增加,但助焊剂负载保持不变,这意味着助焊剂必须处理更多的去氧任务,工作负荷显著提高。不同类型焊粉的助焊剂最小工作负荷存在差异,需进一步研究确定助焊剂过量的临界值。在免洗的助焊剂残留控制方面,必须严格控制助焊剂残余物中亲水性COOH组分的体积分数,以避免腐蚀和漏电流,推荐设定上限为10%。

焊点间距与焊膏类型的选择及金属间化合物(IMC)厚度的控制

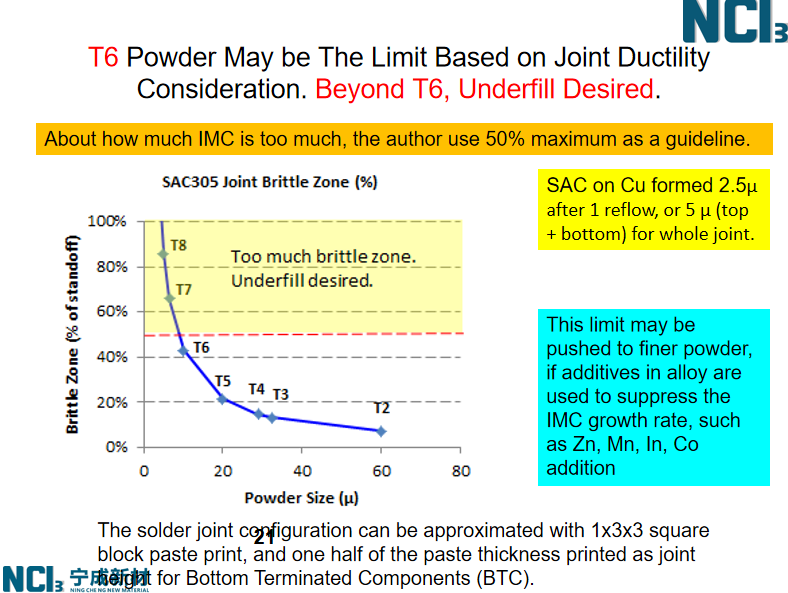

李宁成先生认为,基于焊点延展性考虑,T6型焊粉可能是细间距应用的极限。超过这一规格时,可能需要采用底部填充工艺以确保焊点的柔韧性。

李宁成先生建议以50%为IMC过厚的参考上限。如果焊膏合金中添加了能抑制IMC生长速率的元素(如Zn、Mn、In、Co等),则这一限值可能适用于更细粉末。

最后,李宁成先生提及到,在现代汽车电子的运用中,AI控制和遥感环境应用到了很多高频率电波,可能会存在助焊剂残留物干扰电磁波完整性的情况。因此在设计下一代助焊剂时,应注意助焊剂不能够对在使用中的电子器材产生电波方面的信号干扰。

李宁成先生聚焦于半导体封装中焊膏印刷过程中涉及的颗粒尺寸选择、氧化层控制、助焊剂烧蚀、焊点间距与焊膏类型的选择及金属间化合物厚度控制等多个技术难点,为优化半导体封装工艺、提升封装品质提供了重要的理论指导和实践经验。

(编译:全球汽贸网 Cindy)